机械自动夹紧结构是现代工业生产中不可或缺的关键技术之一,广泛应用于机床、自动化设备、装配线及机器人系统中。它通过机械传动实现工件的自动定位与夹紧,显著提高了生产效率与加工精度。本文将探讨机械自动夹紧结构的基本原理、常见类型、应用领域以及未来发展趋势。

一、机械自动夹紧结构的基本原理

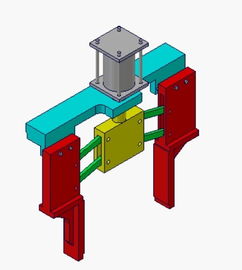

机械自动夹紧结构基于力学原理,利用杠杆、斜面、螺纹或弹簧等机械元件传递力和运动,实现对工件的自动夹紧与释放。其核心在于将输入力(如气压、液压或电机驱动)转化为夹紧力,并通过自锁机构确保夹紧状态的稳定性。例如,斜楔夹紧机构通过斜面的滑动产生夹紧力,而螺纹夹紧则依靠螺旋副的自锁特性保持固定。这种结构设计简单、可靠性高,且无需复杂的控制系统。

二、常见类型与特点

机械自动夹紧结构种类繁多,可根据传动方式分为以下几类:

1. 杠杆式夹紧结构:利用杠杆原理放大输入力,适用于轻载或中等负载场景,结构紧凑但夹紧力有限。

2. 斜楔式夹紧结构:通过斜面滑动实现夹紧,具有自锁功能,常用于机床夹具中,夹紧力大且稳定性好。

3. 螺纹式夹紧结构:基于螺旋传动,调节精度高,但操作速度较慢,多用于需要精密定位的场合。

4. 弹簧式夹紧结构:利用弹簧的弹性变形实现快速夹紧与释放,适用于高频次操作,但夹紧力受弹簧性能限制。

还有气动、液压驱动的复合夹紧结构,结合了机械传动的可靠性与流体动力的高效性。

三、应用领域

机械自动夹紧结构在制造业中扮演着重要角色:

- 机床加工:在铣床、车床等设备中,用于固定工件,确保加工精度。

- 自动化生产线:在装配、焊接或检测环节,实现工件的快速定位与夹紧,提升自动化水平。

- 机器人技术:作为末端执行器的一部分,用于抓取和固定物体,广泛应用于物流、汽车制造等领域。

- 航空航天:在高精度零部件加工中,夹紧结构需满足严苛的稳定性和可靠性要求。

这些应用不仅提高了生产效率,还降低了人工干预,减少了误差。

四、发展趋势与挑战

随着智能制造和工业4.0的推进,机械自动夹紧结构正朝着智能化、轻量化和集成化方向发展:

- 智能化:集成传感器与控制系统,实现夹紧力的实时监测与自适应调节,提升安全性与效率。

- 轻量化:采用新材料(如复合材料或铝合金)减轻结构重量,同时保持高强度,适用于移动设备或机器人。

- 集成化:与机电一体化技术结合,开发模块化夹紧单元,便于安装与维护。

机械自动夹紧结构也面临挑战,如如何在高速运动中保持稳定性、如何适应多样化工件形状,以及成本控制问题。未来,通过创新设计与材料科学的应用,这些挑战有望被逐步克服。

机械自动夹紧结构作为基础机械元件,其简单、可靠的特点使其在工业领域持续发挥重要作用。随着技术进步,它将继续演化,为自动化与智能制造提供坚实支撑。